Чтобы автомобильные шины в полной мере соответствовали заявленным стандартам качества и безопасности, они проходят через серию сложных и многоэтапных испытаний. Этот процесс, обычно скрытый от конечного потребителя, включает в себя стендовые тесты с длительными и переменными нагрузками. Давайте заглянем за кулисы производства и узнаем, как инженеры проверяют, готова ли резина к суровым условиям реальных дорог.

Мы расскажем о ключевых процедурах тестирования, которые помогают определить, подходят ли шины для профессионального и повседневного использования.

Испытательный полигон: работа без остановок

Стендовые испытания — обязательный этап для любого уважающего себя производителя шин. Для этого создаются специальные полигоны, оснащённые высокотехнологичным оборудованием. Многие процессы автоматизированы, что позволяет работать с минимальным штатом, но сами испытания идут непрерывно — 24 часа в сутки, 365 дней в году.

Такая интенсивность необходима, потому что сбор данных — задача исключительной сложности. Инженеры фиксируют не только базовые параметры вроде давления и скорости, но и детально изучают поведение разных участков протектора, замеряя критические температуры на различных режимах. Тестированию подвергается каждая модель и размер шины, что делает процесс разработки новой резины сравнимым по длительности с созданием нового автомобиля — на корректировку всех параметров уходит в среднем 4-5 лет.

От сырья до готового изделия: шесть шагов производства

Несмотря на то, что у каждого бренда есть свои секреты, базовый процесс производства шин стандартизирован и состоит из шести ключевых этапов:

• Закупка и анализ сырья: Натуральный и синтетический каучук, сажа, мел, кремнезём и другие химические добавки проходят строгий лабораторный контроль качества перед использованием.

• Создание резиновой смеси: По специальным рецептурам готовятся партии смеси весом около 200 кг, каждая из которых также проверяется в лаборатории.

• Изготовление компонентов: Производятся все составляющие шины, включая синтетические и металлические корды (их количество может достигать 30 в зависимости от модели).

• Сборка: Все детали будущей шины собираются вручную.

• Вулканизация: Собранная заготовка обрабатывается паром при температуре 190–200°C. Длительность процесса варьируется от 8–20 минут для легковых шин до 7 часов для покрышек тяжелой техники. Именно на этом этапе формируется рисунок протектора и наносятся все маркировки.

• Контроль качества: Готовые шины проходят визуальный осмотр экспертами и затем автоматизированную проверку.

Стендовые испытания: моделирование экстремальных условий

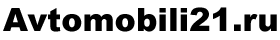

Перед запуском в серию шины проходят длительный этап испытаний на специальных стендах, которые заменили полевые тесты благодаря своей точности и информативности. Именно здесь корректируются состав резины, конструкция корда и рисунок протектора.

Основной инструмент — динамический стенд с вращающимся барабаном диаметром около 2 метров, чья металлическая поверхность имитирует дорожное покрытие.

Обратите внимание: Знаете ли вы, как проверяют крышу авто на прочность.

Шину, накачанную до рабочего давления, прижимают к барабану, который вращается с заданной скоростью, имитируя движение и нагрузку.

Параметры тестов варьируются. Например, при испытаниях на долговечность нагрузка может достигать 2 тонн, а скорость — 250 км/ч. Регулярно проводятся скоростные тесты на пределе возможностей (до 320 км/ч). Для проверки сопротивления качению шины могут наклонять под углом до 10 градусов.

Ключевые тесты на безопасность

Одно из обязательных испытаний — проверка на прочность при максимальном внутреннем давлении. Для безопасности шину накачивают не воздухом, а водой. Когда давление достигает критической отметки, вода начинает просачиваться сквозь слои резины, сигнализируя о пределе прочности конструкции.

Для рынков США, Японии и стран Персидского залива обязательным является тест на устойчивость к проколам. Шину, установленную на диск, с возрастающей силой прижимают к металлическому штифту, имитирующему острый предмет на дороге. Фиксируется нагрузка, при которой происходит прокол, что определяет запас прочности изделия.

Завершающий этап — рентгеновский контроль. Шину помещают в специальную камеру, где сканирование выявляет скрытые дефекты: неравномерность состава резины, внутренние неровности или выпуклости. На основе сканирования создаётся детальная 3D-модель, показывающая то, что невозможно увидеть невооружённым глазом.

Больше интересных статей здесь: Обзоры.

Источник статьи: Тест на прочность, или как проверяют автомобильные шины.